W porównaniu do dużych danych, VR i sztucznej inteligencji, drukowanie 3D nie jest obecnie bardzo nową technologią.Ta technologia ma historię ponad trzydziestu lat.

Więc jak wiele zalet ma druk metalowy 3D?Jakie są różnice między różnymi technologiami drukowania metalu 3D w dziedzinie materiałów drukarskich i metalurgii?W tym wydaniu, 3D Science Valley i Gu Doświadczenie metalurgii i przetwarzania nauki drukowania metalu D.

Wydrukowane metalem

Pochodzenie i kolejne kroki

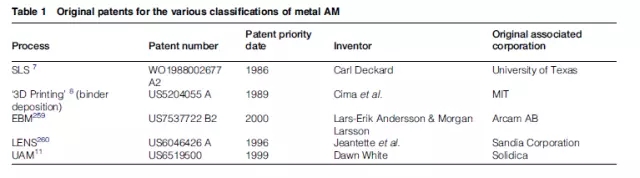

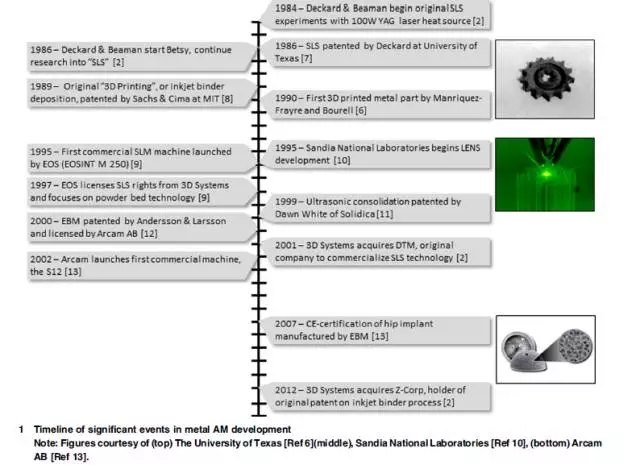

Jedną z najwcześniejszych technologii drukowania 3D związanych z produkcją dodatku do metalu była technologia spiekania laserowego SLS-selec, czyli SLS-selec i".A w latach 90-tych, Manriquez-Frayre i Bourell zrealizowali zastosowanie produktów metalowych poprzez technologię SLS.

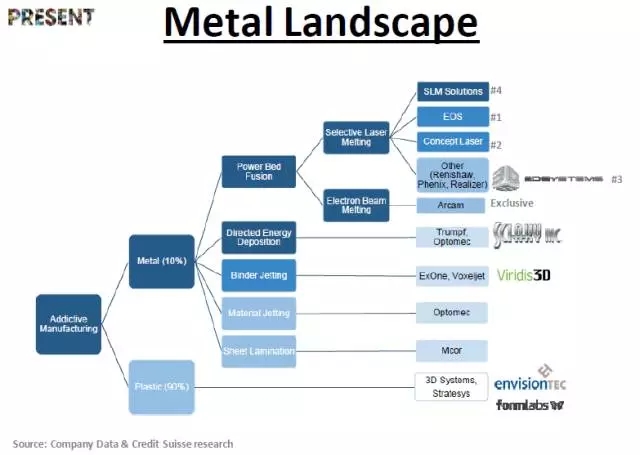

Dziś, gdy mówimy o druku metalicznym 3D, zazwyczaj mówimy o technologii laserowego topienia selektywnego SLM, a technologia SLS jest bardziej wykorzystywana do spiekania materiałów innych niż metal.

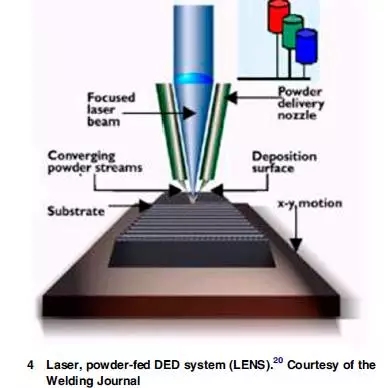

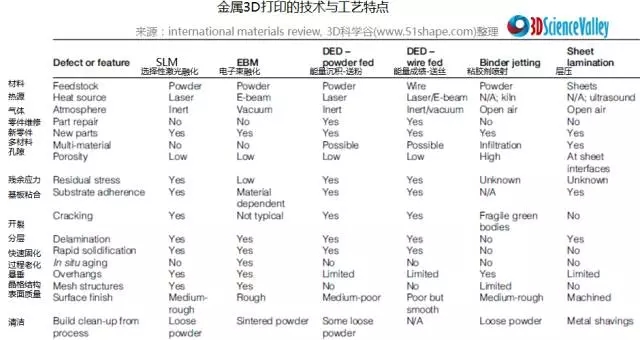

SLM technologia jest tak fascynująca, że ignorujemy inną technologię drukowania 3D, DED-bezpośrednią technologię osadzania energii, która wykorzystuje wiązkę elektronów, plazmę lub laser do topienia metalowego drutu/proszku i spawania metalowego produktu w celu zamknięcia Wyprodukowanego w kształcie sieci.

Selektywna technologia spiekania laserowego (SLS) została zastosowana w 1984 przez doktora Carla Deckarda z Uniwersytetu w Teksasie w Austin i doktora Joe Beanmana, konsultanta studiów.System 3D nabył tę technologię od DTM poprzez nabycie, ale po wygaśnięciu patentu w 2014, nowo pojawiające się producentów drukarek 3D miało na celu usunięcie SLS, kosztownego procesu drukowania przemysłowego z ołtarza.

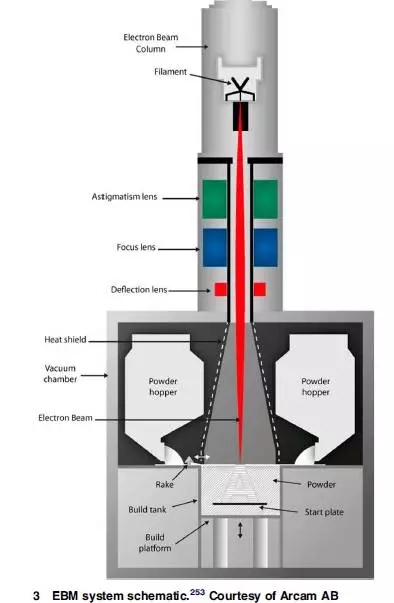

Patent założycielski SLM selec i\2555116;ive laser topienie pochodzi od Instytutu Badań Technologii Laserowej należącego do Fraunhofer Institute w Niemczech, a data wygaśnięcia tego patentu wynosi grudniowy 2016.EOS uruchomił pierwsze komercyjne urządzenie SLM w 1995 i uzyskał prawo do korzystania z patentu technologii SLS poprzez uzyskanie autoryzacji patentowej systemu 3D.Inna firma, Arcam, uzyskała prawo do korzystania z technologii EBM poprzez Adersson & Larsson i\do3539;patent w 2000, a pierwszy komercyjny EBM drukarz w 2002.

Wraz z pełnym wygaśnięciem patentów na oryginalne urządzenia drukarskie 3D, a także z kontrolą procesu obróbki metalu, rozwojem technologii proszku, a wraz z nabyciem Arcam i Concept laser przez GE, drukowanie metalowe 3D również zapoczątkowało dojrzały okres.Według Grega Morrisa, kierownika GE&Sa25539;produkcji addytywnej, GE zwiększy szybkość druku 3D w ciągu dwóch do trzech lat i mają nadzieję osiągnąć 100-krotną prędkość w przyszłości.Wraz z poprawą technologii przetwarzania sprzętu, współpracą materiałów i racjonalizacją cen, drukowanie metalowe w 3D będzie miało szerszy kierunek w dziedzinie industrializacji.Dla stron przetwarzania i aplikacji, aby sprostać takiej fali technologicznej, zrozumienie metalurgicznego przetwarzania metalu 3D druku stał się wymaganym kursem.

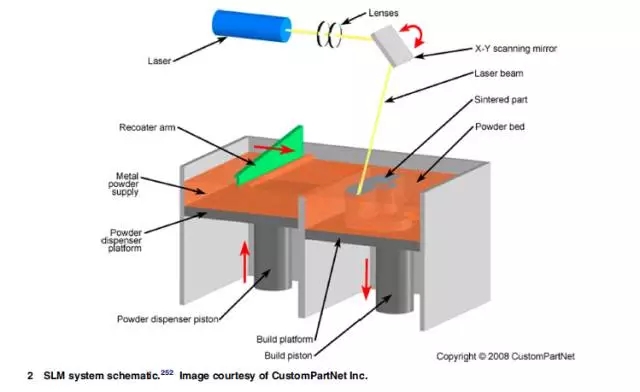

W procesie obróbki metalu dzieje się wiele subtelnych rzeczy.Weźmy na przykład technologię topnienia laserowego SLM selec, telefunction.Podczas procesu topnienia laserowego proszku, każdy punkt laserowy tworzy miniaturową pulę roztopioną, od topnienia proszku do chłodzenia go do stałej struktury, wielkości plamy i ciepła wytwarzanego przez moc Wielkość tej miniaturowej puli roztopionej, która wpływa na mikrokrystaliczną strukturę części.Ponadto, aby stopić proszek, do materiału należy przenieść wystarczającą ilość energii laserowej, aby stopić proszek w obszarze środkowym, tworząc w ten sposób całkowicie gęstą część, ale jednocześnie przewodzenie ciepła przekracza obwód miejsca laserowego i wpływa na otaczający proszek.Pojawia się półstopiony proszek, w wyniku czego powstają pory.

Z dziedziny urządzeń, w celu osiągnięcia pozycjonowania i skupienia lasera, zgodnie z badaniami rynkowymi Doliny Nauki 3D, większość systemów do topienia laser ów używa galwanometrów skanujących.Najnowsza technologia to dynamiczny system skupienia, który przechodzi linię wiązki laserowej przed galwanometrem.Umieścić mniejszą soczewkę w środku, aby ustawić długość ogniskową układu optycznego.

Dla strony aplikacji, oprócz sztywnych warunków, takich jak konfiguracja sprzętu, wydajność metalurgiczna jest również związana z wieloma warunkami w procesie drukowania metalu 3D.Ustawienie parametrów przetwarzania, jakości proszku i warunków cząstek, kontrola atmosfery obojętnej w trakcie przetwarzania, strategia skanowania laserowego, wielkość pola laserowego i kontakt z proszkiem, pulą roztopioną i kontrolą chłodzenia itp. wszystko przynosi różne wyniki metalurgiczne.

Ogólnie rzecz biorąc, im szybsze przetwarzanie, tym większa nierówność powierzchni, które są dwie powiązane zmienne jeden po drugim.Ponadto stres resztkowy jest powszechnym zagadnieniem związanym z technologią przetwarzania DED i SLM, a obciążenia resztkowe będą miały wpływ na parametry postprzetwarzania i mechaniczne.Jednak zgodnie z badaniami rynku 3D Science Valley, opartymi na zdolności kontrolowania metalurgii, stres resztkowy może być również wykorzystany w celu propagowania rekonstytucji i tworzenia drobnych, równoosionych struktur kryształów.

W ciągu ostatnich pięciu lat poczyniono znaczne postępy w zrozumieniu mikrostruktury procesu drukowania metali oraz wła ściwości przetwarzania nowych stopów.Jednocześnie obserwuje się również heterogeniczność struktury mikrostruktury.W tym względzie praca charakteryzacyjna (kolumnowa, wysoka orientacja, porowatość itp.) służy do lepszego zrozumienia metalurgii przetwórczej, co nie tylko poprawia zdolność do kontroli procesu drukowania w 3D metalu, ale także stawia nowe wymagania w zakresie przygotowania materiału i postprzetwarzania.